特集SPECIAL CONTENTS

ファクトリー訪問 – B&P / Italy

|

文/写真:竹村吉史 |

創業125年を誇る高級装弾メーカー

火薬を熟知しているからこそ自在に装弾の味付けが可能

ヨーロッパのトップシューター達に愛用され、散弾銃用の装弾メーカーとしてヨーロッパ最高峰とも目されるB&P社は、イタリア有数の工業都市ボローニャ郊外に本社を構える。B&P社が創業されたのは1885年、Settimio Baschieri氏とGuido Pellagri氏が無煙火薬の開発に着手したのが始まりで、翌年の1886年には見事イタリア初の無煙火薬を誕生させている。その後、様々な火薬を発明し、装弾の進化と共に成長を遂げてきた。

現在の本社屋は創業者であるバスキエリ(Baschieri)氏の元自宅が使われ、社屋前に庭が広がる素晴らしい環境下に置かれている。500,000万㎡の広大な敷地は二重のフェンスに囲まれ、本社・管理部門、装弾製造部門、火薬製造部門、弾薬保管庫、配送センターが効率的に配置されている。もちろん火薬という危険物を製造しているため、常に厳重な警備下にあり、万が一の際に被害を最小限に抑えるよう植林も施されるなど、安全・環境面への配慮は抜かりない。この風情ある B & P 社には 115 人程の従業員達が働き、日本円で年間 45 億円の装弾、パーツを生産しているという。

|

|

|

創業者のバスキエリ氏の元自宅がそのまま利用されているB&P社全景と言いたいが、この空撮写真にも収まっていないほどの広さだ。 |

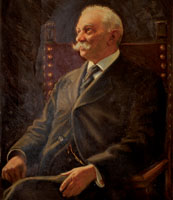

創業者のひとりで、アカピニアパウダー(無煙火薬)の開発に成功したバスキエリ氏。1921年、76歳にて他界。 |

|

|

|

写真は1885年製の火薬挽き機で、オリーブオイルの製造に使われる石臼が火薬製造に利用されていた。 |

火薬製造に欠かせない大型スチームボイラー。1920年頃撮影。現在は使われていないが、レンガ作りのボイラー棟ごと保存されている。 |

B&P社と聞いて思い浮かべるのは、特殊なデザインの莢底部ではないだろうか。これがB&P社が20年以上も前に全世界特許を取得しているゴードン・システムだ。通常であれば莢底部は薄い金属製だが、このシステムは第2のワッズとも言える役割を持ったもので、オリジナルのワッズと組み合わされることで衝撃の少ない撃ち味を実現している。ゴードンシステムはオリジナル開発された火薬、ワッズ、散弾で総合的にチューニングされているため、他メーカーは真似ることができたとしても、100%性能を発揮させることは難しい。無闇に燃焼速度の速い火薬を使っても銃のリコイルが大きくなり、散弾も潰れ、集弾率は下がる一方となる。実はレミントンのプレミアにもゴードンシステムが採用されているが、これはB&P社がレミントンのDNAを活かしたチューニングを施し、OEM生産している装弾。他ブランドでゴードンシステムを搭載しているのはレミントンだけだ。

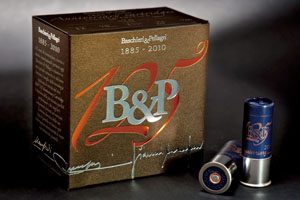

巷でB&P創業125周年記念装弾が話題となっているが、記念装弾は125年の叡智が詰め込まれ、F2スペシャル火薬、アンチモンを8%含有した散弾に銅コーティングという贅沢仕様。軽量弾のため初速が速く、発射時の衝撃で変型せず、クレーへのインパクトも強い究極の装弾に仕上げられている。

|

|

|

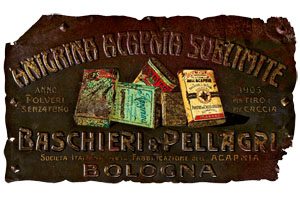

1905年に作られた、B&P社の販売するアカプニアやアニグリナ無煙火薬を広告する看板。当時、装弾用火薬はこのようなブリキ缶に詰めて販売されていた。 |

B&P社が125年のノウハウを盛り込んで発売した125周年記念装弾。散弾個数はコンペ1より6%程多く、パターン内着弾数も11%程増加する。インパクトも強く、クレー破壊率も高い。 |

|

|

|

ゴードンシステムの分解カットモデル。2ノ矢の照準時間を短縮するため、クレー用はショック吸収率の高い厚めの莢底パーツが組み込まれている。 |

ワッズにもB&Pの技術が盛り込まれている。ワッズの他社供給量は年間6億個にも及ぶ。 |

B&P社の要となる火薬製造エリアは危険とノウハウ満載

警備室にパスポートを預け、火薬製造工場に向かう。本来は取材許可の降りない危険なエリアだが、シコッティ社長の粋な計らいの元、化学者のジョルジーニ氏同行で立ち入りが許された。分厚いコンクリートで作られた薄暗い部屋に入ると、一斗缶ほどの容器がひとつ置かれているのみ。中身はニトロセルロースを染み込ませた綿、いわゆるガンコットンが収められていた。別室には膠化剤として使われるニトログリセリンなども保管されており、計量された後に撹拌室に運ばれる。ニトロセルロースを安定させるアセトンの臭いが充満する攪拌室では、ゆっくりと攪拌機で火薬原料が混ぜ合わせられていた。充分に撹拌された火薬は、0.15~0.2mm厚のラミネート状に加工するマシンへ投入される。その際、火薬が乾燥すると危険な状態になるため、この加工室では常に火薬に水がかけられている。もちろん床に落ちた火薬も乾燥させるワケにいかないため、作業員はホースを手に水をバシャバシャかけるのに忙しい。我々にも容赦なく飛沫がかかるが、命には換えられない。

ラミネート状にされた火薬は、横に縦に切断されて1mm四方ほどのチップとなる。練って延ばして切るこの工程は、パスタ作りと同じ。シコッティ社長がパスタの国だから火薬作りも得意だよと言っていたのは、まさにこの事だった。チップとなった火薬は水に混ぜられ、パイプ内を流れて100リッタータンクに貯められる。ここでは80℃のお湯で1時間洗浄され、安定剤のアセトンとニトログリセリンが綺麗に洗い流される。洗浄を終えた火薬は容器に移され、乾燥室に向かう。この時点では水分を 30 %ほど含んでいるため、危険性は低いという。乾燥室ではラックに収められ、 50℃ の熱風で水分含有率 1 %以下まで乾燥され、装弾組立工程へと運ばれる。

|

|

|

火薬攪拌機でニトロセルロースとニトログリセリン、アセトンなどが混ぜられ、無煙火薬が生成される。 |

撹拌され粘土状となった火薬をローラーで潰し、薄いラミネート状に加工するマシン。 |

|

|

|

パスタ製造機ならぬ火薬加工機。干瓢のように巻かれたラミネート状火薬を、横に切って90度角度の異なるコンベヤで方向転換し、縦に切断される。 |

最終工程となる乾燥。丸1日50℃の温風を当て、水分含有率を1%以下まで落とす。 |

スピーディーな全自動機とより確実なローテク機を利用

装弾を構成する部品にこだわり抜くB&P社。唯一自社で製造していないのは散弾のみだが、コーティングが施されるなど妥協は見られない。それらのパーツを組み立てる工場は、2階がパーツ供給フロア、1階がアセンブリーフロアとなっており、2階から重力式で部品がアセンブルマシンに供給される仕組みだ。

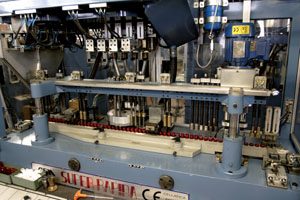

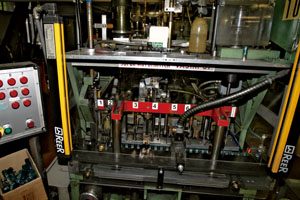

入ってすぐの所にはBSN社の全自動装填マシンが設置されている。1時間に9,000発を組み上げる様子は見ていて飽きない。2階から降りてきた薬莢は莢底部からマシンに落ち、薬莢上部が僅かに広げられる。次いで火薬、ワッズ、散弾と装填され、2工程でスタークリンプが施される。1アクションが2発づつのため、生産性が高い。さらに全工程毎にセンサーがチェックしており、製造上での間違いもない。組上がった装弾はプリント工程に流れ、25発箱に収められ、次いで250発入りの段ボールにパッキングされてコンベアから出てくる。一切人の手を介さない完全自動マシンだ。一方、奥には明らかにリズム感の遅いマシンがあり、傍らで従業員が箱詰めをしている。こちらは高級装弾のエリアで、視覚的なコントロールが可能なため、より精度の高い装弾製作ができるとのこと。機械に勝る熟練工の眼と技、モノ作りにこだわる B & P らしい製造工程だった。

|

|

|

思いの外小さな組立工場だが、1階に部品を置かないなど、高効率化が省スペースを実現している。この中で組立機が13台フル稼働している。 |

ぎっしりとラインが並ぶ装填工場内。量産品は全自動、高級品は人の手によって組み上げられている。雑然と見えるが、実は清潔かつ効率的なレイアウトだ。 |

|

|

|

2階のパーツ供給スペース。番号の振られたサーバーに部品を入れておけば、1階のマシンに自動供給される。 |

散弾はブレーシャの工場から運ばれる。弾は丸く美しい高品質なもの。 |

|

|

|

2階のパーツサーバーには、1階に供給するパーツが入れられている。 |

1時間で9,000発の装弾を組み立てるBSN社マシン。パッケージングまで全自動。 |

|

|

|

旧式の装填機だが、セッティングが自在なため、高級装弾の組立に使われている。 |

箱詰めをしながら莢底部やクリンプ部、薬莢の長さをチェックするベテラン従業員。 |

品質維持の重要性を知るからこそ徹底した検査が継続される

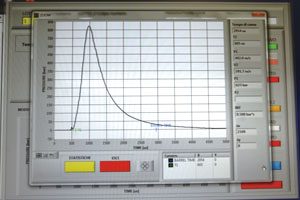

商品の高品質を維持するにはクォリティーチェックが欠かせない。常にトップクラスのクォリティーを誇るB&P社では、原料のコントロールから完成品のテストまで徹底的に実施されている。原料を仕入れる会社の選定はもちろん、入荷された原料の検査も1ロットごとにチェックされ、製造工程では3時間毎の引き抜き検査が徹底されているという。また完成された装弾は2時間毎にラボに持ち込まれ、外観による各部のチェックと試射機による圧力および弾速検査が行われる。

床にガッチリ固定された試射機には、12番から410番までのバレルがガトリング砲の如く搭載されている。分厚い銃身の装弾装填部には筒内圧を測定するクォーツセンサーが、銃身出口とその先にはスピードセンサーが設置され、試射を実施すると実測データが瞬時にモニターへ表示されるという仕組みだ。他メーカーの装弾も定期的にテストしているそうだが、このデータで比較すると様々なものが見えてくるはず。装弾の全てを知り尽くしたジョルジーニ氏に分析してもらえたら、さぞかし興味深い記事になるだろう。

話は遡って、このラボでは薬莢の素材チェックも行われ、薬莢の樹脂からテストピースを切り出して引っ張り試験が実施される。ケースの柔軟性や破断性質はクリンプの開放にも大きな影響を及ぼすため、重要な要素となる部分だ。試験で規定値に達した装弾はパッキングされ、ロジスティックセンターで出荷を待つ。このセンターはB&P社とフィオッキ社の出資で創立された別会社で、床面積は新旧併せて6,500㎡を誇る。製造から出荷まで徹底した自社管理下に置き、最高品質を保証する B & P の思想は、手元に届く装弾に詰まっている。

|

|

|

左がケースの引っ張り強度試験。右が温度&湿度シミュレーション機で、 -30℃から 50℃ の過酷な状況を装弾に与える。 |

フロアにガッチリと固定された機械が試射機で、ガトリング砲のように様々なサイズのバレルがセットされている。 |

|

|

|

試射機により測定されたデータはその場でモニタリングできる。写真は内圧のグラフ。 |

試射機の厚い銃身に12番の装弾をセット。右から挿入された管がクォーツセンサー。 |

|

|

|

2007年に完成したロジスティックセンター。写真のスペースの 3 倍、 4,800 ㎡もあり、床暖房まで備えている。ここから装弾は世界約 50 か国に配送されて行く。 |

倉庫で真空パックされたパレットを発見。何と日邦工業のオーダーで、日本向けのみ乾燥剤+真空パックという贅沢仕様だ! |

|

|

|

創業者バスキエリ氏の元自宅を改装した本社屋。歴史を軽視しない企業姿勢を感じる。 |

左からB&P社を率いるシコッティ社長、125周年記念装弾をコーディネイトした広報担当のフェデリカさん、3種の火薬を作り上げた化学者でテクニカルマネージャーのジョルジーニ氏。 |